Dans un environnement mécanique soumis aux vibrations, à la chaleur et aux cycles de charge répétés, la fiabilité d’un simple boulon peut faire la différence entre un fonctionnement normal et une rupture critique. Le fil à freiner est précisément conçu pour répondre à ce besoin : empêcher le desserrage spontané des vis, écrous et goupilles sur les organes essentiels. Que vous prépariez une moto de piste, une voiture de rallye, un moteur d’avion ou une installation industrielle, la maîtrise du freinage par fil conditionne directement votre niveau de sécurité et de conformité réglementaire. Ce procédé, simple en apparence, repose pourtant sur des règles strictes, des normes exigeantes et des choix techniques parfois complexes, du diamètre du fil jusqu’à la nuance d’alliage ou à la méthode de torsadage utilisée.

Définition du fil à freiner en mécanique : rôle, contraintes et normes (DIN 11024, MIL‑DTL‑83420)

Principe de sécurité par frettage : prévention du desserrage des fixations sous vibrations

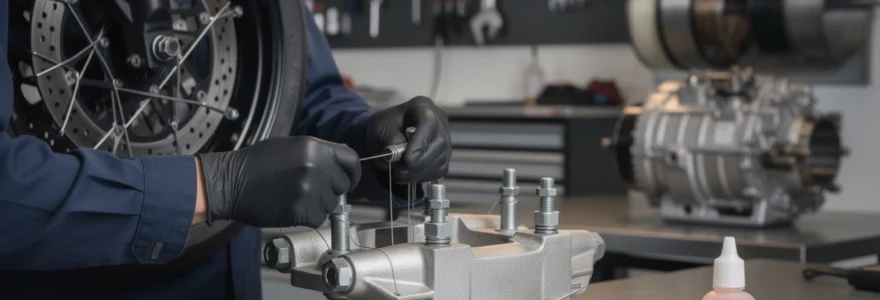

Le fil à freiner, parfois appelé fil de sécurité ou fil de blocage, est un fil métallique souple destiné à relier plusieurs têtes de vis ou d’écrous de manière à empêcher tout desserrage. Le principe est simple : le fil est passé dans un trou percé dans la tête de vis ou dans l’écrou, puis torsadé et tendu vers un autre point d’ancrage. En cas de tentative de rotation dans le sens du desserrage, la tension du fil s’oppose mécaniquement au mouvement. Ce procédé de frettage est particulièrement efficace sur les assemblages soumis au test Junker, réputé pour provoquer le desserrage de 5 types d’écrous sur 5 dans des conditions extrêmes de vibrations transversales.

Dans la pratique, le fil à freiner agit comme une « ceinture de sécurité » pour la boulonnerie critique. Lorsque vous serrez une vis sur une étrier de frein de moto ou un bouchon de vidange de carter de boîte de vitesses, le couple de serrage n’est jamais suffisant à lui seul pour garantir l’immobilité dans le temps sous des vibrations fortes. Le fil travaille alors en traction permanente, transformant une série de fixations individuelles en un système solidaire. Ce verrouillage mécanique évite la perte de précharge, la fuite de fluide ou la rupture d’organe de sécurité sur la durée.

Caractéristiques mécaniques du fil à freiner : limite élastique, résistance à la traction, module de young

Pour remplir ce rôle de sécurité, le fil à freiner doit présenter un compromis précis entre résistance mécanique et malléabilité. Les aciers inoxydables type 304, 304L, 316L ou 321 offrent une résistance à la traction typique comprise entre 500 et 900 MPa selon l’état métallurgique, avec une limite élastique adaptée à un travail prolongé en traction. Un module de Young autour de 190 à 210 GPa garantit une faible déformation élastique sous charge, ce qui limite le relâchement de tension dans le temps. Vous obtenez ainsi un système de blocage stable, même après plusieurs cycles thermiques et mécaniques.

La souplesse reste toutefois indispensable pour le passage dans les trous et le torsadage. Un fil trop dur serait difficile à enrouler proprement et se fissurerait au niveau des points de courbure. C’est pour cela que des fils recuits sont fréquemment utilisés en aéronautique et en compétition : l’état recuit abaisse légèrement la résistance à la traction, mais améliore considérablement la ductilité et la résistance à la fatigue en torsion. Sur des longueurs de 0,5 à 2 mètres, cette ductilité évite la rupture précoce dans les zones de pliage ou de changement de direction.

Normes et spécifications courantes : NF, DIN, ISO, spécifications aéronautiques et militaires

Le freinage par fil n’est pas laissé à l’improvisation et s’inscrit dans un cadre normatif très structuré. En Europe, la normalisation fait intervenir des documents comme NF L 23‑320 ou ISO 245:1998, qui définissent les exigences dimensionnelles, mécaniques et de traçabilité des fils à freiner. Les nuances sont souvent référencées selon EN 10088‑3 : 1.4301, 1.4307, 1.4404, 1.4541, etc. Pour les applications aéronautiques, les spécifications NASM20995, LN 9424 ou LN 2076 fixent les caractéristiques acceptables pour les programmes Défense et spatial, avec un contrôle strict de la composition chimique et de la propreté métallurgique.

Dans le domaine militaire et aéronautique international, plusieurs références sont incontournables. La spécification MIL‑DTL‑83420 encadre par exemple les câbles et fils utilisés comme éléments de sécurité, en spécifiant les diamètres, les charges de rupture et la compatibilité avec les environnements sévères. De leur côté, certaines normes DIN, comme DIN 11024 pour les goupilles fendues, complètent l’arsenal normatif en décrivant les éléments d’ancrage associés au fil à freiner. Si vous intervenez sur des moteurs certifiés, le respect de ces standards conditionne directement l’acceptation de vos travaux lors des inspections ou révisions majeures.

Comparaison fil à freiner, rondelles grower, loctite frein filet et écrous nylstop

Face au desserrage vibratoire, le fil à freiner n’est pas la seule solution disponible. D’autres dispositifs de sécurité mécanique sont largement utilisés : rondelles Grower, produits de type frein filet anaérobie, écrous à insert nylon type Nylstop, voire systèmes plus avancés comme les écrous à embase striée. Chaque option répond à un compromis différent entre facilité de montage, capacité de blocage, coût global et réutilisation. Le fil à freiner se distingue par une capacité de blocage élevée (souvent notée 3 sur 3), au prix d’un temps de pose plus long et d’un caractère non réutilisable, puisqu’il doit être coupé puis intégralement remplacé à chaque maintenance.

Les rondelles Grower apportent un blocage moyen, assez sensible à l’écrasement et à la relaxation du matériau. Les produits de type Loctite frein filet offrent un très bon comportement à la vibration et facilitent le montage, mais restent sensibles à la contamination (huile, graisse) et aux températures élevées. Les écrous Nylstop perdent progressivement leur efficacité au-delà de 120 à 150 °C et ne conviennent donc pas à proximité de zones très chaudes comme les collecteurs d’échappement. Le fil à freiner, lui, reste pleinement opérationnel dans des gammes de température beaucoup plus larges, d’où son adoption massive en aéronautique et dans les sports mécaniques de haut niveau.

Matériaux et diamètres de fil à freiner : acier inox, inconel, monel et alliages spécifiques

Fil à freiner en acier inoxydable A2 et A4 pour applications automobiles et industrielles

L’inox constitue le matériau le plus courant pour le fil à freiner, avec deux grandes familles : l’acier inoxydable A2 (équivalent 304/304L) et l’acier inoxydable A4 (équivalent 316/316L). L’A2 convient parfaitement aux environnements standards, comme la mécanique automobile, la moto ou l’industrie générale, grâce à une excellente résistance à la corrosion atmosphérique et aux agents usuels. L’A4 ajoute une résistance accrue aux milieux chlorés et marins grâce à l’ajout de molybdène, ce qui en fait un excellent choix pour les applications nautiques ou pour vos montages exposés aux sels de déneigement ou aux projections salines.

Dans le commerce, les fils inox pour freinage se déclinent en de nombreuses combinaisons diamètre/conditionnement : bobines de 0,25 kg en 304L ou 316L, canisters de 454 g avec clip ceinture pour un usage en maintenance aéronautique, ou encore couronnes et barres pour intégration en production. Des nuances comme 301, 304, 304L, 316L, 321 ou des alliages type Monel complètent l’offre. Pour un usage intensif en atelier mécanique ou en préparation de véhicules de compétition, le choix d’un fil recuit en canister facilite significativement la manipulation, le déroulage et la propreté de la zone de travail.

Utilisation de fils inconel et monel en environnements haute température (échappements, turbines)

Lorsque les températures dépassent les capacités usuelles des inox standard, des alliages spéciaux entrent en jeu. Les fils en Inconel, à base de nickel, conservent une résistance mécanique élevée au‑delà de 700 °C, avec une excellente tenue au fluage. Pour les zones proches des turbines, des réacteurs, des collecteurs d’échappement ou des chambres de combustion, l’Inconel offre une durabilité nettement supérieure. De nombreux moteurs d’avion, notamment dans l’aéronautique civile et militaire, recourent à ces fils pour sécuriser les brides de turbine ou les raccords de circuits de lubrification en zone chaude.

Les alliages Monel, riches en nickel et cuivre, présentent pour leur part une résistance remarquable à la corrosion en milieu marin, acide ou fortement chloré. Si vous intervenez sur des systèmes offshore, des bateaux rapides ou des installations chimiques, un fil à freiner en Monel réduit nettement les risques de piqûres de corrosion et de rupture différée. Dans ces applications extrêmes, le coût d’acquisition plus élevé reste marginal face au coût potentiel d’un arrêt de production, d’une panne moteur en vol ou d’un incident en course d’endurance.

Choix du diamètre de fil (0,8 mm, 1,0 mm, 1,2 mm) selon le couple de serrage et le diamètre des vis

Le diamètre du fil à freiner doit être adapté au diamètre des vis, au couple de serrage et à la criticité de l’assemblage. Un fil trop fin risque de rompre en cas de choc vibratoire ou de surcharge ponctuelle, tandis qu’un fil trop gros impose des rayons de courbure trop importants et complique le passage dans les trous de petite section. Les diamètres courants vont de 0,38 mm à 1,29 mm, avec des pas intermédiaires comme 0,5 mm, 0,63 mm, 0,8 mm, 1,0 mm ou 1,04 mm. Pour des vis M6 à M8 soumises à des couples moyens, un fil de 0,8 mm constitue souvent un bon compromis.

Pour les applications très sollicitées comme les vis de fixation d’hélice, les boulons de ponts ou les brides de transmission de rallye, des diamètres de 1,0 à 1,2 mm sont fréquemment retenus. L’important consiste à rester dans la plage recommandée par les normes ou les manuels d’entretien constructeurs, qui intègrent un coefficient de sécurité sur la résistance en traction du fil. Si vous préparez régulièrement des organes de compétition, la tenue d’un tableau interne reliant diamètre de vis, couple de serrage et diamètre de fil à freiner permet de standardiser vos pratiques et d’éviter les erreurs de sélection.

Résistance à la corrosion et compatibilité galvanique avec les aciers, aluminiums et titanes

Au‑delà de la résistance à la traction, la compatibilité chimique et galvanique du fil à freiner avec les matériaux environnants a un impact direct sur la longévité. Un fil inox A2 ou A4 monté sur une pièce en aluminium anodisé, exposée à un environnement salin, crée une pile galvanique susceptible d’accélérer la corrosion de l’aluminium s’il n’existe pas de traitement de surface adapté. De la même façon, le contact entre un fil en Monel et un alliage léger requiert une analyse précise de la différence de potentiel électrochimique et, si besoin, l’interposition de rondelles ou de bagues isolantes.

Sur les structures en titane, la compatibilité avec les inox austénitiques est généralement bonne, mais la moindre contamination par des particules de fer libre peut conduire à des piqûres de corrosion sous contrainte. L’utilisation de fils respectant strictement les normes EN 10088‑3, ISO 245 ou NASM20995 limite ce risque. Pour les véhicules de compétition exposés à la pluie, aux projections d’eau et de carburant, un contrôle régulier visuel de la surface du fil et de la zone de contact avec la pièce reste indispensable pour repérer précocement toute trace d’oxydation ou de fissuration.

Techniques de pose du fil à freiner : méthodes croisées, torsadage et outillage dédié

Préparation des fixations : perçage des têtes de vis, écrous castellated, goupilles et ancrages

Une pose de fil à freiner fiable commence bien avant le premier tour de pince. Les têtes de vis ou d’écrous doivent d’abord être préparées, généralement par perçage radial ou axial selon les prescriptions du constructeur. Sur certaines mécaniques, des écrous castellated (écrous à encoches) sont prévus spécifiquement pour recevoir un fil ou une goupille, comme sur les axes de roue ou les écrous de tête de bielle. Lorsque vous travaillez sur un projet personnalisé (moto de piste, prototype de rallye), le choix de vis déjà percées en usine représente un gain de temps et une meilleure répétabilité.

À défaut, un perçage précis sur perceuse à colonne avec bridage rigoureux de la vis s’impose. Le diamètre du trou doit être cohérent avec le diamètre du fil prévu, en conservant suffisamment de matière autour du trou pour ne pas fragiliser la tête. Pour les zones dépourvues de second point d’ancrage, l’ajout d’anneaux, de goupilles fendues type DIN 11024 ou de petits colliers métalliques offre des solutions pratiques pour créer un chemin de fil logique et tendu. Une bonne préparation réduit fortement le risque de flambage local ou de torsade irrégulière lors de la pose.

Méthode de pose « en traction » : orientation du fil dans le sens opposé au desserrage

La règle d’or du freinage par fil consiste à toujours orienter le fil de manière à ce que toute tentative de desserrage augmente la tension dans le fil. Autrement dit, le chemin du fil doit être dessiné en sens inverse de la rotation de dévissage de la vis ou de l’écrou. Si vous travaillez sur une moto de piste, par exemple sur une vis d’étrier de frein ou une vis de couronne, la sortie du fil depuis le trou doit partir du côté « serrant » de la tête, puis se diriger vers le second point d’ancrage de manière à créer un couple résistant.

Un bon moyen de vérifier cette orientation consiste à tenter très légèrement de desserrer la vis à la main après la pose du fil, sans dépasser le jeu élastique admissible. Si le fil se tend immédiatement, la pose est cohérente. Si au contraire le fil se détend ou reste neutre, le cheminement doit être corrigé. Cette méthode « en traction » transforme le fil à freiner en véritable verrouillage mécanique actif, et non en simple témoin de desserrage comme un vernis de contrôle.

Torsadage régulier avec pince à freiner (pince à torsader type milbar, facom, KS tools)

Pour obtenir un torsadage homogène, régulier et reproductible, l’usage d’une pince à freiner spécifique est recommandé. Des fabricants comme Milbar, Facom, KS Tools ou d’autres marques spécialisées proposent des pinces à torsader dotées d’un mécanisme de traction rotatif. Après avoir passé et replié le fil, vous pincez les deux brins, puis actionnez la poignée ou le coulisseau pour générer une torsade uniforme. L’objectif est d’obtenir un pas de torsion constant, ni trop serré ni trop lâche, pour éviter à la fois la rupture par fatigue et le desserrage progressif.

Les recommandations varient selon le diamètre du fil, mais se situent souvent autour de 6 à 8 tours par 25 mm pour les diamètres usuels. Un excès de tours concentre les contraintes en torsion et fragilise le fil, surtout à proximité des zones de pliage. Un nombre insuffisant de tours peut laisser des brins libres susceptibles de vibrer et de se rompre localement. Une pince de qualité, correctement entretenue et lubrifiée, améliore non seulement la qualité du travail, mais réduit aussi la fatigue de l’opérateur sur les longues séries de ligaturage.

Schémas de ligaturage en série et en parallèle sur brides, étriers et colliers

Selon la configuration des fixations à sécuriser, plusieurs schémas de ligaturage sont possibles. Le ligaturage en série consiste à relier successivement plusieurs vis entre elles avec un même fil, par exemple sur un étrier de frein possédant deux ou quatre vis de fixation. Le fil passe de tête en tête en formant des segments tendus, chaque portion maintenant la suivante. Cette méthode optimise la quantité de fil utilisée, mais impose une grande rigueur dans le tracé pour garantir une tension suffisante sur chaque vis.

Le ligaturage en parallèle, lui, relie chaque vis à un point fixe commun, comme un anneau, une patte ou une goupille, de manière indépendante. Il est particulièrement adapté aux brides de turbine ou aux colliers de serrage réalisés autour de pièces cylindriques. Sur des organes de transmission ou des ponts de rallye, des schémas combinés série/parallèle permettent de sécuriser à la fois les vis de carter et certaines vis de fixation de supports, en intégrant le fil dans le design global du montage. L’objectif reste toujours le même : chaque vis doit être mise sous traction par le fil dès le moindre début de rotation de desserrage.

Contrôle visuel et tactile du serrage du fil : pas de torsade, alignement, absence de flambage

Une fois le fil posé, un contrôle qualité rapide mais systématique s’impose. Visuellement, la torsade doit présenter un pas régulier, sans variations brutales et sans zone de sur‑torsion localisée. Les sections droites entre deux points d’ancrage doivent rester légèrement tendues, sans flambage ni boucles lâches. À l’inverse, une tension excessive se traduit souvent par un angle trop fermé à l’entrée des trous et un blanchiment de surface du fil, signe de contrainte élevée. Un contrôle tactile, en faisant glisser doucement les doigts le long de la torsade, permet de détecter les irrégularités ou les amorces de rupture.

Certaines équipes de compétition ou ateliers aéronautiques ajoutent une étape de contrôle documentaire, avec traçabilité de la bobine de fil utilisée (numéro de lot, norme de référence, date de pose). Sur les moteurs certifiés, chaque intervention de freinage est intégrée au carnet de maintenance, ce qui facilite les audits et les enquêtes en cas d’incident. Pour un usage en mécanique automobile ou moto, une simple habitude de contrôle croisé entre deux opérateurs améliore fortement le niveau de fiabilité global de vos montages sécurisés par fil à freiner.

Applications du fil à freiner en mécanique automobile, moto, aéronautique et compétition

Freinage des vis d’étrier de frein, de couronne et de disque sur motos de piste (suzuki GSX‑R, yamaha R6)

Sur une moto de piste ou de compétition, chaque élément soumis à de fortes vibrations ou à un échauffement important constitue un candidat naturel au freinage par fil. Les vis d’étrier de frein, les vis de couronne arrière, les vis de disque de frein ou encore les axes de roue sont souvent percés et frettés sur des modèles comme Suzuki GSX‑R, Yamaha R6 ou autres machines conçues pour le circuit. Une organisation internationale comme la FIM impose d’ailleurs des règles strictes concernant le freinage de certains organes avant de prendre le départ d’une course.

Pour vous, pilote ou préparateur, le fil à freiner offre une assurance supplémentaire sur des points critiques : une vis d’étrier qui se desserre, même de quelques tours, peut entraîner une perte d’efficacité de freinage dramatique. De nombreux incidents rapportés en track‑day ou en championnat d’endurance ont mis en évidence le rôle protecteur du fil de sécurité bien posé. Dans ce contexte, le léger surpoids induit par le fil reste dérisoire face au gain de sécurité et à la confiance accrue du pilote.

Sécurisation des bouchons de vidange, purgeurs d’étriers et vis de maître-cylindre en sport automobile

En sport automobile, les fuites d’huile ou de liquide de frein font partie des incidents les plus redoutés sur piste, tant pour la voiture concernée que pour les concurrents. Les bouchons de vidange de carter moteur ou de boîte de vitesses, les vis de purge d’étriers, les vis de maître‑cylindre et les raccords de durites aviation sont autant de points sensibles pouvant être sécurisés par fil à freiner. De nombreuses réglementations imposent le freinage des bouchons de vidange pour limiter les risques de perte d’huile sur la trajectoire.

Un fil inox de 0,8 ou 1,0 mm, monté en traction entre le bouchon de vidange et un point fixe du carter ou du châssis, empêche toute rotation intempestive malgré les vibrations induites par les hauts régimes moteur. Sur les purgeurs d’étriers, un freinage complémentaire, parfois couplé à un capuchon de protection, évite la perte progressive de couple de serrage sous l’effet des cycles thermiques. Une attention particulière doit être portée à la compatibilité chimique du fil avec les fluides (huile, DOT, carburant) pour éviter toute attaque à long terme.

Usage en aéronautique sur moteurs lycoming et continental : banjos, raccords de carburant et de lubrification

Dans l’aéronautique légère, le fil à freiner fait partie intégrante du paysage mécanique. Sur des moteurs à pistons de type Lycoming ou Continental, la plupart des raccords banjo de carburant, des conduites de lubrification, des bouchons de vidange de carter ou des vis de fixation de pompes sont systématiquement sécurisés par fil. Les manuels d’entretien indiquent précisément le diamètre et la nuance à utiliser, ainsi que les schémas de ligaturage autorisés. Une non‑conformité dans la pose peut entraîner un refus de certification lors d’une visite de contrôle réglementaire.

La logique est simple : un desserrage sur une conduite de carburant ou d’huile en vol peut conduire à une panne moteur, voire à un départ de feu. Le fil inox ou Inconel devient alors un dernier rempart, indépendant de la qualité de la friction dans le filetage ou des variations de température. Des statistiques issues de rapports d’incident montrent que le recours systématique au fil de sécurité sur les raccords critiques réduit significativement le nombre de pannes liées au desserrage, avec des gains de fiabilité mesurés sur plusieurs milliers d’heures de vol.

Fil à freiner sur organes de transmission, ponts et boîtes de vitesses en rallye et endurance

Les disciplines d’endurance et de rallye imposent des contraintes extrêmes aux transmissions : chocs, variations de couple brutales, projections de gravier, eau, boue. Dans ces conditions, les vis de carter de boîte de vitesses, de différentiel, de pont arrière ou de supports moteur sont perpétuellement sollicitées. Le fil à freiner permet de sécuriser ces organes vitaux en complétant le serrage au couple et l’usage éventuel de frein filet. Des équipes de rallye rapportent une baisse notable des pertes de boulonnerie et des fuites de lubrifiant après généralisation du fil à freiner sur tous les carters et bouchons.

Dans les championnats d’endurance, où une voiture ou une moto doit rouler parfois 24 heures d’affilée, l’impact du fil à freiner sur la disponibilité mécanique est loin d’être négligeable. Un simple bouchon de différentiel desserré peut ruiner une course entière. En sécurisant systématiquement ces points avec un fil inox adapté, vous transformez un point faible en élément robuste, avec un coût d’implémentation très inférieur à celui d’un abandon ou d’une casse majeure.

Erreurs courantes et non‑conformités lors de la pose de fil à freiner

Sens de torsade incorrect et absence de mise sous tension des vis ou écrous

La première erreur, et probablement la plus fréquente, concerne le sens de pose du fil. Un fil mal orienté peut finir par faciliter le desserrage au lieu de l’empêcher. Lorsque le fil est placé du mauvais côté de la tête de vis, la rotation de desserrage tend à détendre la section de fil plutôt qu’à la mettre en traction. Un simple essai manuel suffit généralement à révéler cette non‑conformité, mais dans la précipitation, elle passe parfois inaperçue. Le contrôle doit donc rester systématique, surtout lorsque vous travaillez sur des séries importantes.

Une seconde erreur consiste à ne pas mettre suffisamment de tension dans le fil lors de la pose. Un fil trop lâche présente des boucles ou des ondulations qui peuvent vibrer, se déformer puis rompre par fatigue. À l’inverse, une tension excessive combinée à un rayon de courbure trop petit favorise les amorces de fissure. La recherche d’un juste milieu, appuyée sur l’expérience et sur les prescriptions des manuels aéronautiques, demeure essentielle pour garantir la longévité du système.

Nombre de tours par centimètre non conforme et risques de rupture par fatigue

Le pas de torsade représente un paramètre critique souvent sous‑estimé. Un nombre de tours par centimètre trop élevé concentre les contraintes de cisaillement dans le fil, ce qui diminue fortement sa résistance à la fatigue. Des essais réalisés en laboratoire montrent qu’un sur‑torsadage peut diviser par deux ou trois la durée de vie en fatigue du fil par rapport à une torsade conforme aux recommandations. À l’inverse, un pas trop lâche laisse des brins libres peu solidaires, sensibles aux vibrations et aux micro‑mouvements.

Pour des diamètres usuels de 0,8 à 1,0 mm, les valeurs typiques se situent aux alentours de 6 à 8 tours pour 25 mm de torsade. L’utilisation de gabarits visuels ou de petites règles graduées en atelier permet d’obtenir une répétabilité correcte entre opérateurs. Sur les applications critiques, une formation spécifique, parfois validée par certification interne ou externe, assure un niveau homogène de compétence sur cette étape pourtant très manuelle.

Angles de dérivation trop fermés ou trop ouverts générant des points de concentration de contraintes

Le fil à freiner subit non seulement des efforts de traction et de torsion, mais aussi des contraintes localisées dans les zones de changement de direction. Un angle de dérivation trop fermé, par exemple une cassure quasi à 90° en sortie de tête de vis, crée un point de concentration de contraintes où les cycles de charge répétés peuvent rapidement initier une fissure. À l’inverse, un angle trop ouvert peut conduire à un cheminement peu logique, avec une portion de fil exposée et vulnérable aux chocs ou à l’abrasion.

Un bon compromis consiste à viser des angles modérés, avec des rayons de courbure suffisants pour éviter le pliage brutal du fil. En observant au bout de quelques centaines de kilomètres ou d’heures de fonctionnement les zones les plus marquées, vous pourrez ajuster progressivement votre style de ligaturage. Cette optimisation continue fait partie des bonnes pratiques dans les ateliers de préparation course ou les services de maintenance aéronautique.

Utilisation de diamètre ou de nuance de fil inadaptés aux couples de serrage spécifiés

Un fil trop fin utilisé sur un montage à couple élevé représente une source de risque importante. Sous l’effet d’un choc, d’une variation de couple ou d’une contrainte accidentelle, la charge appliquée au fil peut dépasser sa limite élastique, conduisant à une déformation permanente ou à la rupture. De même, l’emploi d’une nuance inadaptée à la température ou à l’environnement chimique conduit à une fragilisation à moyen terme : corrosion sous contrainte, piqûres, perte de ductilité.

Pour y remédier, la consultation systématique des tableaux de correspondance et des spécifications constructeur reste incontournable. En cas de doute, le choix d’un diamètre supérieur ou d’une nuance plus résistante à la corrosion (par exemple passer d’un 304 à un 316L ou à un alliage Monel) offre une marge de sécurité supplémentaire. La traçabilité des lots de fil et l’archivage des certificats matière constituent des atouts précieux en cas de contrôle de conformité ou d’expertise après incident.

Contrôle, maintenance et bonnes pratiques de stockage du fil à freiner

Le fil à freiner lui‑même nécessite un minimum de maintenance et de soins pour conserver ses propriétés. Un stockage dans un environnement sec, à l’abri des projections chimiques et des atmosphères salines, prolonge sa durée de vie et limite l’apparition de corrosion superficielle. Les bobines ou canisters doivent être conservés dans leur emballage d’origine ou dans des boîtes fermées, idéalement avec un étiquetage clair mentionnant la nuance, le diamètre, la norme de fabrication et la date de réception. Une rotation régulière des stocks, en privilégiant l’utilisation des lots les plus anciens, évite l’accumulation de produits obsolètes ou dégradés.

Lors des opérations de maintenance, le fil en place doit toujours être coupé puis intégralement remplacé après défreinage des vis. Une réutilisation, même partielle, compromet la résistance mécanique, car le fil a déjà subi des torsions et des contraintes durant son service. Avant chaque nouvelle pose, un examen rapide de la section de fil déroulée permet de détecter d’éventuelles anomalies : changement de couleur, piqûres, traces de pliage marqué lors du bobinage initial. En cas de doute, le remplacement par une portion neuve s’impose.

Sur des installations critiques comme les moteurs d’avion, les transmissions de prototypes ou les installations industrielles à risque, des campagnes d’inspection programmées complètent ces bonnes pratiques de stockage. À intervalles définis en heures de fonctionnement ou en cycles, le contrôle visuel de tous les ligaturages, l’état des torsades et des points de passage dans les têtes de vis permet de repérer les amorces de rupture avant qu’elles ne deviennent problématiques. Ce suivi, allié à une sélection rigoureuse du diamètre et de la nuance du fil, transforme le fil à freiner en un véritable allié de la fiabilité à long terme pour tous vos assemblages mécaniques soumis à de fortes contraintes.