La gravure chimique du laiton est devenue un procédé clé pour fabriquer des pièces de précision, des plaques décoratives et des composants industriels complexes. Entre la finesse des détails obtenus, la répétabilité en grande série et le respect des propriétés mécaniques du métal, ce procédé surpasse aujourd’hui de nombreuses techniques d’usinage conventionnelles. Si vous travaillez sur des plaques signalétiques, des blindages électroniques ou des composants horlogers, comprendre ce qui se passe réellement lors de l’attaque chimique du laiton vous aide à sécuriser vos tolérances, vos coûts et vos délais. La combinaison laiton + photogravure chimique offre en effet un terrain de jeu unique : haute précision, absence de bavures, liberté de forme quasi illimitée et grande stabilité dimensionnelle, même sur des épaisseurs inférieures à 0,2 mm.

Comprendre la gravure chimique du laiton : principes physico‑chimiques et champs d’application industriels

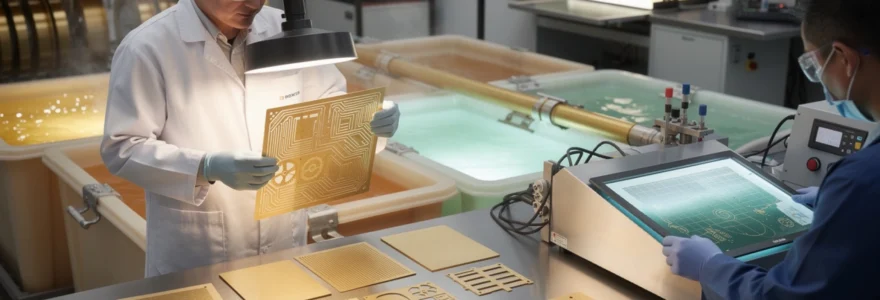

La gravure chimique du laiton repose sur un principe simple : un réactif chimique enlève sélectivement du métal dans les zones non protégées par un masque (encre sérigraphique ou photorésist). Le laiton, alliage de cuivre (Cu) et de zinc (Zn), est particulièrement réactif face aux solutions oxydantes comme le FeCl3. L’attaque dissout le métal sous forme d’ions Cu2+ et Zn2+, avec une cinétique contrôlée par la concentration, la température et l’agitation du bain. Cette approche est la base de la photogravure moderne utilisée pour les circuits imprimés, les grilles de blindage EMI/RFI ou les plaques de marque à fort niveau de détail, comme le proposent des spécialistes de la photodécoupe de composants métalliques de précision.

Sur le plan industriel, la gravure chimique du laiton est aujourd’hui largement automatisée. Des lignes en continu traitent des bandes de laiton sur plusieurs mètres, avec une régulation fine des paramètres de procédé. Selon différentes études sectorielles, plus de 60 % des pièces métalliques photogravées en Europe concernent des alliages cuivreux (cuivre, laiton, maillechort), le laiton représentant à lui seul environ 25–30 % de ces volumes, notamment pour des applications de connectique et d’horlogerie. Pour vous, cela signifie un procédé mature, maîtrisé, et couvert par un important retour d’expérience technique.

La gravure chimique transforme une simple feuille de laiton en composant fonctionnel de haute précision, sans créer de tensions ni de bavures mécaniques.

Les champs d’application sont très larges : plaques d’identification industrielles, plaques de marque pour le luxe, réglets, micro‑ressorts, écrans de filtration, composants RF, micro‑canaux pour échangeurs thermiques, voire éléments décoratifs pour instruments de musique. La gravure chimique du laiton est ainsi devenue une solution de référence pour tout besoin de marquage inaltérable, de découpe fine ou de demi‑gravure contrôlée, en particulier sur des séries moyennes et grandes où la répétabilité et le coût par pièce sont déterminants.

Préparation métallurgique du laiton avant attaque chimique : composition d’alliage, recuit et dégraissage

Choix des nuances de laiton (CuZn37, CuZn39Pb3, laiton naval) et comportement différentiel en gravure

Le comportement du laiton en gravure chimique dépend fortement de sa composition d’alliage. Un laiton standard CuZn37 (environ 63 % Cu / 37 % Zn) présente une gravure homogène, adaptée aux plaques signalétiques, aux grilles et aux composants de micro‑découpe. Le CuZn39Pb3, contenant environ 3 % de plomb, est très utilisé en décolletage mais moins idéal en gravure chimique : la phase plomb peut créer des micro‑hétérogénéités d’attaque et une rugosité accrue, surtout pour des profondeurs > 0,1 mm. Les laitons navals (avec ajout d’étain et parfois de nickel) offrent une excellente résistance à la corrosion marine, mais l’attaque est légèrement plus lente et nécessite un réglage spécifique du bain.

Pour une gravure de haute précision, un laiton type CuZn36 ou CuZn37 laminé fin est souvent privilégié. Les tolérances d’épaisseur sont alors cruciales : sur des épaisseurs de 0,1–0,3 mm, un écart de ± 5 µm peut déjà influencer la profondeur de gravure maximale avant perçage complet. En pratique, si vous ciblez des géométries fines (lignes de 80–100 µm, trous d’aération millimétriques ou moins), mieux vaut préciser dès le cahier des charges la nuance de laiton et le grade de laminage.

Influence de la microstructure (grains, contraintes résiduelles) sur la cinétique de gravure chimique

La microstructure du laiton (taille de grain, état de recuit, niveau de contraintes résiduelles) influence la cinétique de gravure et la qualité de surface. Un laiton fortement écroui, issu d’un laminage à froid sans recuit, présente souvent une gravure légèrement plus rapide mais aussi plus hétérogène : les zones de forte déformation favorisent une attaque préférentielle, avec un risque de sous‑gravure accrue au droit des arêtes fines. Un recuit de stabilisation (typiquement 250–350 °C selon nuance et épaisseur) permet de détendre la matière, de stabiliser la taille de grain et d’obtenir des profils de gravure plus réguliers.

Pourquoi cette homgénéité microstructurale est‑elle si importante ? Parce que, pour des motifs très fins (micro‑dents, canaux étroits, géométries RF), une variation de vitesse d’attaque de 10–15 % suffit à déséquilibrer le procédé, entraînant des profils en « sabot » ou des fonds de gravure trop rugueux. Dans la pratique, des mesures montrent que des laitons recuits homogènes réduisent la dispersion de profondeur de gravure de 30–40 % par rapport à des bandes non recuites, ce qui améliore directement la capabilité Cp/Cpk de votre ligne.

Procédés de décapage et dégraissage alcalin ou ultrasons pour une surface de laiton parfaitement activée

Avant la photogravure, la surface de laiton doit être parfaitement propre et activée. Toute contamination organique (huile de laminage, empreintes, particules) perturbe l’adhérence du photorésist et provoque des défauts d’attaque (points non gravés, piqûres, sous‑gravure locale). Les lignes de production modernes utilisent généralement un enchaînement de :

- Dégraissage alcalin (souvent à base de carbonate/silicate) à 50–60 °C pour éliminer les huiles et graisses.

- Rinçage en cascade, parfois complété par un traitement aux ultrasons pour les géométries très fines.

- Léger décapage acide (acide sulfurique dilué ou mélange acide) pour enlever les oxydes de surface.

Cette séquence garantit une énergie de surface suffisante pour un bon mouillage du film sec photo‑sensible. Des mesures de tension superficielle montrent qu’un dégraissage bien maîtrisé fait passer la tension de 25–30 mN/m à plus de 40 mN/m, seuil généralement recherché pour une lamination de film sec fiable. Pour vous, cela se traduit par moins de masques décollés, moins de reprises, et donc des gains directs de productivité.

Contrôle de l’épaisseur initiale des feuilles et bandes de laiton pour gravure de précision (0,1 à 2 mm)

Le contrôle de l’épaisseur des feuilles ou bandes de laiton est un levier majeur pour la réussite d’une gravure chimique de précision. Entre 0,1 et 2 mm, la plupart des applications industrielles utilisent des tolérances serrées (± 0,01 à ± 0,03 mm). Une variation trop importante peut entraîner un perçage intempestif dans les zones demi‑gravées ou, à l’inverse, une gravure insuffisante. Les lignes modernes intègrent souvent une mesure en continu de l’épaisseur (par rayons X ou capteurs sans contact) avant l’étape de lamination du film sec.

Pour vos projets de gravure chimique du laiton, il est pertinent d’adapter l’épaisseur à la fonction : 0,1–0,3 mm pour des blindages EMI, grilles ou pièces de micro‑découpe ; 0,4–0,8 mm pour des plaques de marque robustes ou des gabarits ; 1–2 mm pour des gabarits lourds, tampons de marquage ou rouages soumis à des efforts plus importants. Un contrôle systématique à la réception des bandes réduit significativement les écarts de profondeur en production et sécurise vos tolérances finales.

Choix des agents chimique de gravure pour le laiton : chlorure ferrique, persulfates, acides mixtes

Gravure du laiton au perchlorure de fer (FeCl3) : réactions d’oxydation, concentration (40–45 °bé) et température

Le réactif le plus utilisé pour la gravure du laiton reste le perchlorure de fer ou chlorure ferrique (FeCl3). Sa popularité tient à sa stabilité, à sa capacité d’attaque à la fois sur le cuivre et le zinc, et à la facilité de régénération du bain. En solution aqueuse, le FeCl3 agit comme oxydant : il réduit Fe3+ en Fe2+ en oxydant le laiton. Les concentrations typiques pour la gravure de laiton se situent autour de 40–45 °Bé, soit environ 38–42 % massique, avec une température de bain optimisée entre 40 et 55 °C pour maintenir un bon compromis entre vitesse de gravure et contrôle de la sous‑gravure.

Des données industrielles récentes indiquent des vitesses de gravure de 15–25 µm/min sur laiton à 45 °Bé et 45 °C, avec agitation dynamique du bain. Pour une gravure de 0,1 mm, le temps d’attaque se situe donc autour de 4–7 minutes selon la formulation précise et la géométrie des pièces. Pour vous, l’intérêt de ce système réside aussi dans la possibilité de régénérer le bain par oxydation des ions Fe2+ (air, oxygène ou agents oxydants), tout en récupérant les métaux dissous dans une logique de recyclage.

Utilisation des persulfates d’ammonium et de sodium pour une gravure fine à faible sous‑gravure

Pour des applications nécessitant une gravure particulièrement fine et une très faible sous‑gravure (tracks RF, micro‑dents, structures de micro‑fluidique), les persulfates d’ammonium ((NH4)2S2O8) ou de sodium (Na2S2O8) sont une alternative intéressante. Ces oxydants forts, utilisés à des concentrations plus faibles que le FeCl3, offrent une attaque plus « verticale » et une meilleure définition des arêtes, au prix d’une vitesse de gravure légèrement moindre.

En pratique, les vitesses observées se situent souvent entre 5 et 15 µm/min à 40–50 °C, avec des pH légèrement acides. L’avantage majeur est la réduction de la sous‑gravure de 20–30 % par rapport à un système standard au FeCl3, ce qui peut faire toute la différence si vous travaillez à des espacements de 50–80 µm. Ce type de bain est toutefois plus sensible à la pollution métallique et nécessite une gestion fine de la composition et de la température.

Formulations d’attaques acides (HCl, HNO3, acide sulfurique) et additifs inhibiteurs pour laiton

Dans certains cas spécifiques, des mélanges acides (HCl, HNO3, H2SO4) sont utilisés pour la gravure du laiton. L’acide chlorhydrique pur attaque vigoureusement le zinc et le cuivre, mais de manière souvent trop agressive pour une gravure de précision. Des formulations mixtes, parfois appelées attaques acides inhibées, combinent un acide principal, des oxydants et des inhibiteurs de corrosion pour moduler la cinétique et limiter la sous‑gravure. Ces bains sont surtout utilisés pour des gravures profondes ou des décapages de grande surface plutôt que pour de la micro‑découpe fine.

Des additifs inhibiteurs (thiourée, composés organiques azotés, agents complexants) peuvent protéger sélectivement certaines phases de l’alliage ou ralentir l’attaque sur les zones non souhaitées. Cependant, ces formulations demandent une expertise chimique élevée et un suivi analytique régulier (pH, redox, teneur en métaux dissous). Pour un atelier qui démarre ou pour des productions standard, un système au FeCl3 régénéré reste généralement plus stable et plus facile à documenter vis‑à‑vis des exigences REACH.

Comparaison des vitesses de gravure, rugosité de surface et sous‑gravure suivant le réactif utilisé

Le tableau suivant compare, à titre indicatif, quelques paramètres clés pour trois familles de réactifs classiques sur le laiton :

| Réactif | Vitesse typique (µm/min) | Sous‑gravure relative | Rugosité Ra après gravure |

|---|---|---|---|

FeCl3 (45 °Bé, 45 °C) |

15–25 | Moyenne | 0,4–0,8 µm |

| Persulfate d’ammonium (40 °C) | 5–15 | Faible | 0,2–0,5 µm |

| Mélange acide inhibé | 20–35 | Élevée | 0,8–1,5 µm |

Pour vous, le choix dépendra donc de l’arbitrage entre vitesse de gravure (productivité), résolution (sous‑gravure limitée) et état de surface (rugosité compatible avec la fonction de la pièce). Sur des plaques décoratives, une légère rugosité peut même améliorer l’accroche des peintures de remplissage. À l’inverse, sur des canaux micro‑fluidiques ou des composants RF, une rugosité faible sera recherchée pour réduire les pertes de charge ou les pertes de signal.

Photogravure du laiton : procédés photorésist, masquage et exposition UV haute résolution

Sélection des résines photorésist positives et négatives (dry film, AZ®, SU‑8) pour laiton

Le succès d’une gravure chimique du laiton passe par un masquage de haute qualité. Les résines photorésist peuvent être de type positif (zones exposées dissoutes au développement) ou négatif (zones exposées durcies). Les films secs (Dry Film) dominent les lignes industrielles pour des épaisseurs de masque typiques de 15 à 100 µm. Pour des structures très fines ou de la micro‑fabrication avancée, des résines comme AZ® (positif) ou SU‑8 (négatif, forte épaisseur) sont utilisées sous forme liquide avec enduction par centrifugation.

En pratique, pour des plaques en laiton gravées en série (plaques signalétiques, plaques de marque, blindages), un film sec négatif offre souvent le meilleur compromis : process robuste, excellente résolution, développement aqueux simple. Pour des structures de micro‑fluidique ou des composants MEMS hybrides, l’emploi de SU‑8 permet de créer des masques très épais (plusieurs centaines de microns) et de contrôler des profils de gravure complexes.

Techniques de lamination à chaud du film sec sur laiton et contrôle d’adhérence du masque

La lamination du film sec sur le laiton conditionne directement la précision des bords de gravure et la tenue du masque pendant l’attaque. La plupart des lignes utilisent des laminoirs chauffants entre 100 et 120 °C, avec une pression contrôlée et une vitesse de passage adaptée à l’épaisseur du laiton et du film. Un pré‑chauffage léger du laiton (20–30 °C) améliore encore l’adhérence en évitant les chocs thermiques.

Des tests d’adhérence (bande adhésive, micro‑grattage) sont recommandés en validation de process. Une observation fréquente dans l’industrie montre qu’un réglage optimal de lamination réduit de plus de 50 % les défauts de type « masque soulevé » lors de la gravure, ce qui diminue fortement les rebuts. Pour vous, l’enjeu est simple : investir un peu de temps dans la mise au point de cette étape garantit un rendement nettement supérieur en production série.

Conception des typons haute définition (3000 dpi) pour circuits RF, roues dentées et micro‑découpe

Le typon (ou photomasque) reste le véritable « moule optique » de votre gravure chimique du laiton. Une résolution de 3000 dpi (voire 4000 dpi pour certaines applications RF) est aujourd’hui standard pour des composants de haute précision. Pour des roues dentées miniatures, des réglets métriques ou des circuits RF, la qualité du dessin CAO et la conversion en masque sont déterminantes. Un soin particulier doit être porté à la compensation de la sous‑gravure : le dessin sur typon intègre souvent un léger surdimensionnement pour que la géométrie finie, après gravure, corresponde précisément à vos cotes fonctionnelles.

Une bonne pratique consiste à réaliser un « premier article » (FAI) avec inspection dimensionnelle complète, puis à ajuster si nécessaire le fichier de photomasque. Cette boucle d’itération est aujourd’hui facilitée par les CAO vectorielles et les systèmes d’inspection optique automatisée, capables de comparer directement le motif gravé à votre fichier nominal.

Paramétrage de l’insolation UV (longueur d’onde 365 nm, énergie mj/cm²) et développement aqueux

L’insolation UV des photorésists pour laiton utilise généralement une longueur d’onde autour de 365 nm (ligne I des lampes à vapeur de mercure ou LED UV spécifiques). L’énergie d’exposition, typiquement 80–200 mJ/cm² selon l’épaisseur du film et la sensibilité, conditionne la résolution et la fidélité des profils. Une exposition insuffisante provoque des flous, des résidus au développement et des bords peu nets. Une sur‑exposition augmente la largeur optique des motifs et complique le développement.

Le développement se fait en milieu aqueux alcalin (carbonate ou hydroxyde dilué pour les résines positives, solutions spécifiques pour les négatives). La température (25–35 °C) et l’agitation jouent un rôle clé : une agitation trop faible laisse des résidus, une agitation trop forte peut attaquer excessivement les détails fins. Un temps de développement bien calé garantit des lignes nettes, prêtes pour l’attaque chimique sans risque de sous‑décapage du masque.

Contrôle dimensionnel et inspection AOI (automatic optical inspection) avant attaque chimique

Avant de plonger votre laiton dans le bain de gravure, un contrôle dimensionnel du motif masqué permet de sécuriser la suite du process. L’AOI (Automatic Optical Inspection) compare automatiquement les motifs de masque au fichier CAO, détectant les ruptures de lignes, les défauts d’alignement ou les poussières piégées. Pour des séries industrielles, cette étape est devenue un standard, avec des appareils capables de contrôler 100 % des pièces ou des bandes en ligne.

Dans la pratique, l’AOI permet de réduire drastiquement les défauts de gravure liés au masquage. Des retours industriels indiquent une baisse de 70–80 % des non‑conformités finales lorsqu’une AOI systématique est mise en place avant gravure. Pour vous, c’est une assurance : si la géométrie est correcte à ce stade, les risques de surprises dimensionnelles après gravure sont nettement limités.

Paramètres de procédé de gravure chimique en ligne : bains, agitation, température et contrôle ph

Une fois le masque maîtrisé, la gravure chimique du laiton se joue dans le pilotage fin de la ligne d’attaque. Les bains sont généralement organisés en plusieurs zones : pré‑chauffage, attaque principale, éventuellement finition ou attaque secondaire, puis rinçages successifs. Les buses de pulvérisation ou les systèmes d’agitation par air/liquide garantissent un renouvellement constant du réactif au contact de la surface, ce qui stabilise la vitesse de gravure et limite la formation de « poches » de réaction saturées. Sur une ligne moderne, vous verrez typiquement des vitesses de bande de 0,5 à 3 m/min en fonction de la profondeur de gravure visée.

La température du bain est contrôlée par échangeurs (souvent inox ou titane) et doit rester stable à ± 1–2 °C. Une dérive de 5 °C peut induire une variation de vitesse de gravure de 10–20 %, ce qui devient critique sur des géométries fines avec une fenêtre de temps étroite. Le pH, surtout pour les systèmes persulfates ou acides mixtes, est suivi en continu : des sondes couplées à des systèmes de dosage automatique ajustent les ajouts de produits chimiques pour conserver une chimie constante. Pour un laiton gravé au FeCl3, le suivi se concentre davantage sur la densité (°Bé), la teneur en Fe2+ et la charge métallique (Cu/Zn) dissoute.

D’un point de vue opérationnel, la tendance actuelle dans l’industrie (observée lors de salons spécialisés en microfabrication depuis 2022) est à l’intégration de capteurs connectés et de systèmes de supervision (type MES) pour tracer l’historique de chaque lot : composition du bain, temps de passage, température, pH, etc. Pour vous, ces données sont précieuses pour analyser un écart dimensionnel, prouver la conformité client ou optimiser la maintenance préventive de la ligne.

Une gravure chimique stable repose moins sur une « bonne recette » unique que sur la constance stricte des paramètres de procédé tout au long de la production.

Gravure chimique du laiton en microfabrication : exemples en horlogerie, connectique et micro‑fluidique

Fabrication de composants horlogers en laiton gravé (ponts, roues, décors “guillochés”) pour ETA et sellita

Dans l’horlogerie, le laiton gravé par voie chimique est utilisé pour des roues, des ponts, des renforts et des décors de type « guillochés ». Pour vous, la gravure chimique permet de réaliser des formes impossibles ou très coûteuses en usinage classique, tout en conservant une planéité et une absence de bavure essentielles au fonctionnement des mouvements. Les fabricants de mouvements comme ETA ou Sellita s’appuient depuis des années sur des pièces en laiton photogravées pour des fonctions de guidage, de limitation de course ou de décor de haute précision.

Un exemple typique est la réalisation de roues de quelques dixièmes de millimètre d’épaisseur, avec des dents dont le profil et la concentricité doivent être tenus au micron. La gravure chimique, couplée à une découpe par onglets (tabs) et un détachement ultérieur, autorise des séries importantes sans choc mécanique. Une fois gravées, ces pièces en laiton peuvent recevoir des traitements de surface (nickelage, dorure, laquage) pour améliorer la résistance à la corrosion et la tenue esthétique à long terme.

Production de grilles, connecteurs et blindages EMI/RFI en laiton pour l’électronique et la télécommunication

Le secteur électronique utilise massivement la gravure chimique du laiton pour produire des grilles de blindage EMI/RFI, des connecteurs, des ressorts de contact et des pièces de mise à la masse. Le laiton offre une bonne conductivité électrique, une résistance mécanique suffisante et une excellente aptitude au pliage et à l’emboutissage après gravure. Pour vous, cela se traduit par des composants fins (0,1–0,3 mm), découpés avec précision et prêts à être formés en 3D sans opérations d’usinage complexes.

La précision de la photogravure permet également de réaliser des géométries métalliques conçues pour des fréquences élevées (GHz), par exemple des lignes micro‑ruban ou des motifs de filtration RF intégrés. Les événements récents du secteur, notamment le déploiement accéléré de la 5G en Europe et en Asie, ont renforcé la demande en blindages et composants RF à géométrie complexe. La gravure chimique du laiton répond parfaitement à ces impératifs en combinant finesse de détail et production en série.

Création de canaux micro‑fluidiques en laiton pour échangeurs thermiques compacts et dispositifs de laboratoire

Le laiton gravé est aussi utilisé pour créer des canaux micro‑fluidiques, notamment dans les échangeurs thermiques compacts, les dispositifs de laboratoire sur puce (lab‑on‑chip) ou certaines solutions de refroidissement électronique. La capacité de la gravure chimique à produire des canaux de quelques dizaines à quelques centaines de microns de large, avec des profondeurs contrôlées de 0,05 à 0,3 mm, ouvre la voie à des architectures de flux sophistiquées. Une plaque de laiton gravée peut ensuite être brasée contre une seconde plaque plane ou une autre plaque gravée pour former un réseau de canaux fermés.

Pour vous, l’intérêt se situe à la fois sur la liberté de design (chicanes, chambres de mélange, distributions parallèles) et sur la compatibilité thermique et mécanique du laiton. Des études récentes en thermique industrielle montrent que des échangeurs micro‑structurés en laiton peuvent atteindre des coefficients d’échange 2 à 3 fois supérieurs à ceux de géométries classiques, à dimensions comparables. La gravure chimique devient alors un véritable outil de design thermique avancé.

Réalisation de gabarits, tampons de marquage et plaques signalétiques de haute précision

Dans l’univers du marquage industriel et de la traçabilité, le laiton gravé sert à fabriquer des gabarits, des tampons de marquage, des plaques constructeur et des plaques signalétiques personnalisées. La gravure chimique permet de reproduire fidèlement des logos complexes, des polices fines, des codes‑barres et des datamatrix, y compris sur de très petites dimensions. Pour vous, cela garantit une lisibilité durable, même dans des environnements exigeants (UV, intempéries, nettoyage haute pression).

Les plaques en laiton gravées peuvent être vernies, laquées, peintes en creux, voire combinées à des traitements chimiques ou électrolytiques pour obtenir des contrastes mat/brillant très esthétiques. Dans le secteur agro‑alimentaire ou des spiritueux, des plaques de marque gravées et polies apportent une vraie signature premium sur les produits. Côté industriel, les plaques d’identification gravées chimiquement répondent aux exigences de longévité et de résistance mécanique pour les équipements soumis à des contraintes sévères.

Gestion des effluents de gravure du laiton : régénération des bains, recyclage du cuivre/zinc et conformité REACH

La gravure chimique du laiton génère des effluents riches en ions cuivre et zinc, ainsi qu’en sels de fer pour les systèmes au FeCl3. La gestion responsable de ces flux est un point incontournable, autant pour la conformité réglementaire (REACH, directives européennes sur les métaux lourds) que pour la maîtrise des coûts. Les lignes modernes de photogravure intègrent des systèmes de régénération des bains : l’oxydation des ions Fe2+ en Fe3+ permet de prolonger significativement la durée de vie des solutions de gravure, tandis que le cuivre et le zinc peuvent être récupérés par précipitation sélective, échange d’ions ou électro‑gagnage.

Pour vous, cette approche circulaire présente un double avantage. Sur le plan économique, la récupération des métaux dissous peut réduire de 20–40 % le coût global des consommables chimiques, selon la taille de l’installation. Sur le plan environnemental, elle limite le volume de déchets dangereux à traiter et améliore significativement le bilan carbone de la chaîne de fabrication. Les audits récents d’organismes de certification montrent d’ailleurs que les ateliers disposant de systèmes de régénération documentés obtiennent plus facilement leurs certifications ISO 14001 et répondent mieux aux exigences des grands donneurs d’ordres.

Les traitements d’effluents incluent généralement : neutralisation du pH, coagulation/floculation, décantation ou flottation, filtration, puis éventuellement traitement complémentaire des boues (stabilisation, déshydratation, valorisation en filière métallurgique). Une surveillance en continu des paramètres clés (pH, redox, conductivité, teneur en métaux) est de plus en plus courante, avec alarmes et traçabilité numérique. Pour sécuriser votre production à long terme, intégrer dès la phase de conception de ligne une gestion des effluents de gravure du laiton robuste et évolutive constitue un investissement stratégique, autant sur le plan réglementaire que pour la valorisation de votre image industrielle.