Un mini tour CNC transforme un simple établi en véritable micro-atlier de mécanique de précision. Grâce à la commande numérique, un tour de 200 à 300 mm de diamètre de tournage devient capable d’usiner des pièces complexes avec une précision de l’ordre du centième, en totale autonomie. Pour un maker, un modéliste, un bureau d’études ou une start-up hardware, cette capacité à produire immédiatement des prototypes, des axes, des bagues ou des micro-composants change la façon de concevoir un projet. Au lieu d’attendre des semaines un devis de sous-traitance, vous pouvez lancer vos propres séries de test en quelques minutes, directement dans votre atelier.

Ce type de tour numérique compact reprend les fondamentaux de l’usinage industriel (rigidité, guidages, vis à billes, cycles de tournage) en les miniaturisant et en les rendant accessibles. Les progrès récents de l’électronique, des logiciels FAO et des petits contrôleurs CNC issus du monde open-source ont largement contribué à cette démocratisation. Vous obtenez ainsi un outil de production précis, répétable et rentable, tout en conservant une machine de bureau alimentée en 230 V classique, peu gourmande en énergie et facile à installer.

Principe d’un mini tour CNC : architecture, composants et cinématique

Banc, chariot croisé et poupées : conception mécanique d’un mini tour CNC type optimum, proxxon, sieg C2

Le cœur d’un mini tour CNC reste son architecture mécanique, très proche d’un tour d’atelier classique. Le banc, généralement en fonte ou en fonte grise fortement nervurée, apporte la rigidité nécessaire pour limiter les vibrations et tenir des tolérances de type IT6–IT8 sur des diamètres compris entre 5 et 50 mm. Sur ce banc coulissent le chariot longitudinal (axe Z) et le chariot transversal (axe X), formant le chariot croisé qui positionne l’outil face à la pièce. Les modèles de type Optimum, Proxxon ou Sieg C2 gardent ce schéma, simplement adapté à un encombrement réduit.

La poupée fixe abrite la broche principale, entraînée par un moteur de 300 à 1100 W sur un mini tour CNC standard. La poupée mobile, souvent à cône morse CM2, permet le maintien de barres longues ou le perçage axial précis. L’alignement parfait entre ces deux poupées conditionne directement la concentricité des pièces que vous usinez. Sur un mini tour bien réglé, un faux-rond inférieur à 0,02 mm au mandrin reste courant, ce qui suffit largement pour la plupart des applications de prototypage et de modélisme.

Guidages, vis à billes et rattrapage de jeu sur les axes X/Z d’un mini tour numérique

Pour transformer un tour conventionnel en mini tour numérique de précision, la qualité des guidages et des vis de déplacement est déterminante. Les machines les plus évoluées utilisent des glissières prismatiques rectifiées et des vis à billes précontraintes sur X et Z. Ce type de vis limite le jeu mécanique (backlash) à quelques centièmes, voire moins, et assure une répétabilité de positionnement typique de ±0,01 mm, adaptée à une utilisation intensive en atelier.

Sur des modèles d’entrée de gamme, des vis trapézoïdales restent parfois présentes. Dans ce cas, le rattrapage de jeu se fait à la fois mécaniquement (écrou fendu, précontrainte) et numériquement via des fonctions de compensation dans la commande CNC. Pour maximiser la durée de vie et la stabilité, un système de lubrification semi-automatique des glissières et vis à billes, comme sur certains mini tours éducatifs de type QualiLathe, offre un compromis très intéressant pour une machine de bureau.

Broche, mandrin et nez de broche (CM2, CM3) adaptés aux mini tours CNC compacts

La broche d’un mini tour CNC compact doit concilier trois impératifs : rigidité, vitesse et polyvalence. Le nez de broche adopte le plus souvent un cône CM2 ou CM3, suffisant pour accepter un mandrin de 80 à 100 mm, voire 125 mm sur certains modèles renforcés. Un trou de broche de 20 à 26 mm permet de faire passer des barres de petit diamètre, ce qui est déjà très performant pour les petites séries d’axes ou de bagues.

Un mandrin à trois mors à centrage automatique couvre la majorité des besoins, mais un mandrin quatre mors indépendants devient vite indispensable dès que vous souhaitez brider des pièces excentrées ou non cylindriques. Sur les mini tours CNC les plus aboutis, la broche reçoit un encodeur incrémental, ouvrant la voie à un filetage synchrone très précis et à des cycles de tournage sophistiqués indexés en axe C virtuel.

Capteurs, fins de course et encodeurs incrémentaux pour la précision des axes

Pour garantir la sécurité et la précision, un mini tour numérique s’appuie sur un ensemble de capteurs : fins de course mécaniques ou optiques, interrupteurs de référence, capteur de régime broche, parfois sondes de palpage. Ces éléments permettent à la commande numérique d’établir un zéro machine fiable et de surveiller la position réelle des axes pendant l’usinage. Un capteur de vitesse broche, couplé à un encodeur, devient indispensable si vous programmez des cycles de filetage en G76 ou du tournage de précision à vitesse de coupe constante.

Dans la pratique, vous gagnez à vérifier soigneusement le câblage et la qualité des capteurs lorsque vous mettez en service un mini tour CNC. Des micro-variations de position de référence peuvent se traduire par des écarts cumulés sur des séries de pièces longues. Un bon paramétrage des vitesses d’approche, des vitesses de travail et des rampes d’accélération des axes limite aussi les risques de dépassement de fin de course et de collision outil-pièce, surtout sur les machines très compactes.

Un mini tour CNC bien conçu associe une mécanique rigide à une chaîne de mesure fiable : la précision ne vient jamais d’un seul composant, mais de l’ensemble cohérent de la machine.

Commande numérique et logiciels dédiés aux mini tours CNC

Contrôleurs GRBL, mach3, LinuxCNC : choix d’interface pour mini tour CNC de bureau

Le choix du contrôleur détermine en grande partie l’ergonomie et les possibilités d’évolution de votre mini tour CNC. Les solutions à base de GRBL sur Arduino ou ESP32 séduisent par leur coût réduit et la simplicité de mise en œuvre sur un tour de type Sieg SC2 converti en numérique. Elles restent toutefois limitées pour des cycles avancés de tournage ou pour la gestion de l’axe C. Des logiciels comme Mach3 ou LinuxCNC apportent une interface plus riche, avec gestion des macros, corrections d’outils et cycles de tournage paramétrables.

Sur un mini tour orienté formation ou prototypage industriel, une commande de type Mach3 ou LinuxCNC permet à la fois de programmer en G-code, de simuler les trajectoires et de surveiller la machine en temps réel. L’interface PC familiarise rapidement un étudiant, un technicien ou un maker motivé aux environnements industriels plus complexes rencontrés ensuite sur les centres de tournage 2 ou 3 axes.

Programmation ISO g-code : cycles de tournage G71, G72, G76 sur petit tour numérique

La plupart des mini tours CNC acceptent une programmation ISO standard, avec des blocs en G-code très proches de ceux utilisés dans l’industrie. Les cycles G71 (ébauche de profil), G72 (surfaçage) ou G76 (filetage) permettent d’automatiser des opérations multi-passes, même sur une machine modeste, tout en contrôlant profondeur de passe, recouvrements et vitesses d’avance. Vous gagnez ainsi un temps précieux sur la programmation des formes répétitives comme les épaules, épaulements, gorges ou filetages.

Pour un utilisateur débutant, la courbe d’apprentissage du G-code peut sembler abrupte. En pratique, écrire quelques programmes simples à la main (épaulement, chanfrein, filetage) constitue une excellente façon de comprendre la cinématique du tour et les limites mécaniques des axes. Une fois ces bases assimilées, l’intégration de fichiers FAO issus de Fusion 360 ou SolidCAM se fait beaucoup plus sereinement.

FAO 2D/3D pour le tournage : fusion 360, SolidCAM, CamBam appliqués aux mini tours

Les logiciels de FAO modernes ont largement simplifié la préparation des programmes pour mini tours CNC. Une chaîne typique repose sur une CAO 3D (comme Fusion 360 ou SolidWorks), complétée par un module de tournage (Fusion Manufacturing, SolidCAM, CamBam, etc.). Vous modélisez la pièce, définissez le brut, puis laissez le logiciel générer automatiquement les parcours d’outils adaptés, avec choix de l’outil, profondeur de passe, ébauche et finition. Pour un mini tour, il suffit d’adapter les vitesses d’avance et de rotation à la rigidité et à la puissance disponibles.

La grande force de cette approche réside dans la réduction des erreurs de programmation manuelle. Les collisions potentielles, les surépaisseurs ou les sur-engagements de l’outil sont plus faciles à détecter en simulation. Pour des projets de modélisme, de robotique légère ou de mécanismes d’essai, cette sécurité supplémentaire réduit fortement le risque de casse d’outil ou de blocage de la broche, toujours coûteux sur une petite machine.

Post-processeurs optimisés pour mini tours CNC à deux axes (X/Z)

Un point souvent sous-estimé lors de l’achat d’un mini tour CNC concerne le post-processeur. Il s’agit du module FAO qui convertit le parcours théorique en G-code spécifique à votre commande numérique. Un post-processeur optimisé pour un tour 2 axes X/Z simple générera des cycles adaptés, évitera les codes non reconnus et respectera les limites d’axes réelles de la machine. Sur des solutions comme Fusion 360 ou CamBam, plusieurs post-processeurs communautaires existent déjà pour les tours GRBL, Mach3 ou LinuxCNC.

Prendre le temps de valider ce post-processeur sur quelques pièces types (axe, bague, entretoise) offre une base de travail fiable pour l’avenir. Ensuite, chaque nouveau projet devient plus rapide à préparer, puisque le schéma d’outils, les origines pièces et les options d’usinage restent cohérents d’une série à l’autre, améliorant ainsi la répétabilité et la qualité globale de vos pièces.

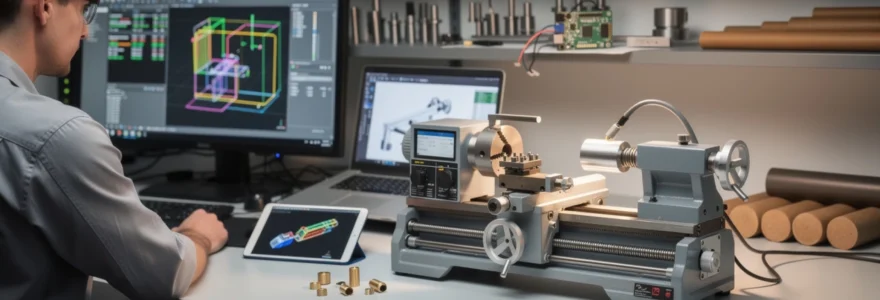

Pilotage et monitoring en temps réel via PC, tablette ou raspberry pi

L’un des avantages majeurs d’un mini tour CNC moderne réside dans sa capacité à être piloté par un simple PC portable, une tablette durcie ou même un Raspberry Pi. Les interfaces web et les panneaux de contrôle légers permettent de surveiller l’avancement du programme, la charge machine, la température ou la consommation électrique, parfois en temps réel. Pour un atelier partagé ou un FabLab, cette connectivité facilite la supervision de plusieurs mini tours CNC sur un même réseau local.

Cette approche s’intègre parfaitement dans les tendances actuelles de l’industrie 4.0 : même une petite machine de bureau peut envoyer des données de production, des temps de cycle et des alarmes vers un tableau de bord central. Vous pouvez ainsi comparer la productivité réelle de vos programmes, optimiser les temps de changement d’outils et identifier rapidement les dérives de process (vibrations, usure outils, surconsommation) qui impactent la qualité des pièces.

Grâce aux contrôleurs légers et aux interfaces réseau, un mini tour CNC de bureau bénéficie désormais des mêmes outils de supervision que des centres de tournage de grande capacité.

Précision dimensionnelle et répétabilité sur un mini tour CNC

Contrôle des tolérances IT6–IT8 sur axes de 5 à 50 mm

Un mini tour CNC bien réglé permet de tenir de façon fiable des tolérances géométriques de type IT6–IT8 sur des diamètres de 5 à 50 mm, ce qui couvre l’essentiel des besoins en mécaniques de précision légère. Concrètement, cela signifie des écarts admissibles de l’ordre de 10 à 30 µm sur un arbre d’une dizaine de millimètres, suffisants pour des assemblages avec roulements, bagues ou clavettes dans des projets de robotique ou d’instrumentation. Pour y parvenir, un contrôle dimensionnel systématique au micromètre, pied à coulisse numérique et comparateur reste indispensable.

La mise en place de gammes de contrôle simples (vérification d’un diamètre toutes les 5 pièces, mesure de longueur critique toutes les 10 pièces, etc.) permet de détecter rapidement toute dérive. Sur un mini tour, la moindre variation de température ou de serrage de mandrin peut influencer la dimension sur quelques centièmes ; en documentant ces contrôles, vous construisez une base statistique utile pour fiabiliser vos séries répétitives.

Répétabilité de positionnement ±0,01 mm grâce aux pas des moteurs pas à pas

La plupart des mini tours CNC de bureau utilisent des moteurs pas à pas sur les axes X et Z. Avec un pas moteur de 200 pas/tour, un micro-pas de 1/8 et une vis à billes de 5 mm, la résolution théorique descend à 0,003 mm par pas de commande. En pratique, la répétabilité de positionnement se situe autour de ±0,01 mm, ce qui correspond déjà à un niveau de précision remarquable pour une machine alimentée en 230 V et installée sur un simple établi rigide.

Pour exploiter ce potentiel, il est recommandé de limiter les vitesses rapides excessives, d’adapter les accélérations aux masses en mouvement et de vérifier régulièrement le serrage des accouplements moteur–vis. Des essais de retour à zéro (aller/retour plusieurs fois sur une même position et mesurer l’écart) donnent une idée très concrète de la répétabilité réelle de votre mini tour.

Influence de la rigidité du bâti et des porte-outils sur l’état de surface (ra, rz)

L’état de surface d’une pièce tournée sur mini tour CNC, typiquement mesuré en Ra et Rz, dépend fortement de la rigidité du bâti, des porte-outils et des conditions de coupe. Un bâti lourd en fonte, combiné à une tourelle bien serrée et des porte-outils courts, permet d’atteindre des rugosités de l’ordre de Ra 0,8 à 1,6 µm en finition sur acier ou aluminium. À l’inverse, une machine trop légère, mal fixée ou équipée d’outils en porte-à-faux produira des stries visibles et des vibrations, surtout à grande vitesse.

Une règle simple consiste à réduire le débordement de l’outil, optimiser l’angle de coupe et utiliser des plaquettes adaptées aux matières usinées (carbure pour l’acier, plaquettes polies pour l’aluminium, HSS affûté pour le laiton). Un réglage soigneux de la hauteur d’outil au centre de la pièce impacte aussi directement la qualité de l’état de surface et la durée de vie des plaquettes.

Compensation thermique et corrections d’outils dans la commande numérique

Sur un mini tour CNC, la dérive thermique peut sembler négligeable, mais dans un atelier chauffé ou en fonctionnement continu, les dilatations du banc et des vis peuvent atteindre quelques centièmes. Pour les pièces très précises ou les longues séries, activer des corrections d’outils et surveiller les dimensions au fil de la production permet de compenser progressivement ces variations. Certains contrôleurs autorisent même une compensation automatique en fonction de la température mesurée sur le bâti ou la broche.

Vous pouvez intégrer ces corrections manuellement dans la table d’outils : ajuster le correcteur de longueur ou de rayon de quelques millièmes suffit souvent pour revenir dans la tolérance cible. Cette approche, très utilisée sur les centres de tournage industriels, s’applique parfaitement aux mini tours CNC dès que vous visez un niveau de qualité constant pour vos axes, entretoises ou bagues de précision.

Productivité et automatisation pour petites séries sur mini tour CNC

Gain de temps par rapport à un mini tour conventionnel : opérations multi-passes automatisées

Face à un mini tour conventionnel, un mini tour CNC apporte un gain de productivité spectaculaire dès qu’il s’agit de répéter la même géométrie. Les cycles G71 ou G72 exécutent automatiquement les opérations multi-passes, sans que vous ayez à rester en permanence devant la machine. Sur des axes simples, le temps de cycle peut facilement être divisé par deux à trois par rapport à un usinage manuel, tout en maintenant une qualité plus constante de pièce en pièce.

Les chiffres observés dans de nombreux ateliers montrent qu’un opérateur peut superviser deux à trois mini tours CNC en parallèle, là où un tour traditionnel réclame une attention continue. Cette possibilité de travail en « temps masqué » libère du temps pour d’autres tâches : préparation de nouveaux programmes, affûtage outils, contrôle qualité, assemblage de prototypes ou tâches de conception.

Changement rapide d’outils via tourelle porte-outils à indexation manuelle ou automatique

La tourelle porte-outils constitue un autre levier majeur de productivité. Sur un mini tour CNC, une tourelle à indexation manuelle à 4 ou 6 positions permet déjà de réduire considérablement les temps morts par rapport à un changement d’outils unitaire. Les machines plus avancées, comme certains mini tours éducatifs, intègrent une tourelle automatique 4 ou 8 positions qui change d’outil en quelques secondes, directement pilotée par le programme.

En structurant vos gammes d’usinage pour minimiser les changements de plaquette et en regroupant les opérations par outil (ébauche, dressage, chanfreinage, filetage), vous réduisez d’autant les risques d’erreurs et les temps d’arrêt. Pour les petites séries récurrentes, un jeu d’outils dédié par type de pièce (par exemple un jeu « axes Ø10 », un jeu « bagues laiton ») facilite aussi la standardisation et la répétition des résultats.

Répétition de programmes pour pièces en petite série : axes, entretoises, bagues

La répétition de programmes identiques fait partie des avantages les plus tangibles d’un mini tour CNC. Une fois un programme validé et la mise au point terminée (origine pièce, correcteurs d’outils, vitesses optimisées), le lancer à nouveau pour une petite série d’axes, d’entretoises ou de bagues devient une opération quasi instantanée. Pour un bureau d’études ou une start-up, avoir cette capacité de reproduire fidèlement un lot de pièces à la demande réduit fortement la dépendance à la sous-traitance externe.

Dans la pratique, archiver soigneusement les fichiers G-code, les fiches de réglage (origine, mandrin, type de mors) et les gammes de contrôle permet de redémarrer une production quelques mois plus tard avec un minimum de réglages. Cette capitalisation de données de production constitue un atout stratégique, même dans un petit atelier de prototypage ou un FabLab très orienté projet.

Un mini tour CNC transforme un atelier de prototypage en micro-ligne de production flexible capable de reproduire à la demande des pièces 100 % identiques.

Applications typiques : prototypage, modélisme, mécanique de précision

Usinage de pièces en laiton et aluminium pour modélisme ferroviaire et RC

Le modélisme ferroviaire, l’aéromodélisme ou les véhicules radiocommandés exploitent massivement les atouts du mini tour CNC. Les petites pièces en laiton ou en aluminium – axes de bogies, manetons, bagues de guidage, poulies, mini-brides – se prêtent idéalement à un tournage numérique précis. La possibilité d’usiner des tolérances serrées assure un roulement fluide, des jeux fonctionnels maîtrisés et une longévité accrue des mécanismes miniatures.

Sur des séries de quelques dizaines de pièces, un mini tour CNC permet de produire des ensembles complets de trains de roues ou de supports d’axes en une seule session, avec une conformité parfaite entre exemplaires. Pour un modéliste exigeant, cette répétabilité ouvre la voie à des modèles uniques ou des petites séries haut de gamme, impossibles à obtenir avec un simple tour manuel de loisir.

Fabrication de prototypes mécaniques pour start-up, makerspaces et FabLabs

Dans les makerspaces, FabLabs et incubateurs hardware, le mini tour CNC devient rapidement un outil central. Il permet à une équipe de concevoir un prototype fonctionnel incluant des pièces mécaniques tournées sans sortir du lieu de développement. Axes de robot, entretoises de châssis, adaptateurs de capteurs, mini-moyeux, tous ces composants critiques pour la validation d’un concept sont produits en interne, parfois en quelques heures seulement.

Les événements récents autour de l’industrie 4.0 et de la fabrication distribuée montrent à quel point cette autonomie de production locale devient stratégique. Un mini tour CNC bien exploité contribue directement à raccourcir les cycles de développement produit, à itérer plus vite et à présenter à des investisseurs ou partenaires des démonstrateurs proches des conditions réelles d’utilisation.

Production de micro-composants pour instrumentation et robotique légère

La robotique légère, les instruments de mesure compacts et les dispositifs médicaux de petite taille font appel à une grande variété de micro-composants tournés : axes de 3 à 8 mm, bagues de guidage, entretoises fines, sièges de roulements miniatures. Un mini tour CNC, correctement équipé en outils de petite section et en mandrin de précision, couvre parfaitement ce champ d’application, surtout pour les pré-séries et les lots pilotes.

Vous pouvez, par exemple, produire les axes d’un micro-manipulateur, les têtes d’un capteur linéaire ou les éléments tournés d’un micro-actionneur, en ajustant précisément tolérances et états de surface. Pour ce type de pièces, la capacité à ajuster rapidement un programme, à corriger une cote de quelques centièmes ou à changer de matière (inox, aluminium, polymères techniques) sans changer de machine constitue un avantage décisif.

Comparatif économique : mini tour CNC vs tour traditionnel et sous-traitance

Coût d’acquisition d’un mini tour CNC (sieg SC2, optiturn) et retour sur investissement

Le coût d’acquisition d’un mini tour CNC de type Sieg SC2 numérisé ou Optiturn CNC se situe généralement entre 1 500 et 6 000 € selon le niveau d’équipement (tourelle automatique, vis à billes, commande industrielle) et les accessoires inclus. À première vue, ce montant peut sembler élevé pour une petite structure, mais le calcul de retour sur investissement est souvent très favorable. En comparant ce coût à celui de quelques dizaines d’heures de sous-traitance en tournage (entre 60 et 90 € de l’heure en moyenne), la machine peut être amortie en moins de 12 à 24 mois dans un contexte de prototypage intensif.

Il faut également intégrer la valeur du temps gagné : réduire un délai de développement de plusieurs semaines en produisant les pièces critiques en interne peut faire la différence dans un appel d’offres ou une levée de fonds. Dans cette perspective, un mini tour CNC ne représente pas seulement une économie directe, mais un levier stratégique pour accélérer l’innovation mécanique.

Réduction des coûts de sous-traitance pour les petites séries et prototypes

La sous-traitance d’usinage, en particulier pour les petites séries ou les prototypes unitaires, souffre d’un phénomène bien connu : les frais fixes (programmation, montage, préparation) pèsent lourdement sur chaque pièce. Un simple lot de 10 bagues sur plan peut atteindre plusieurs centaines d’euros, même si le temps machine réel est très faible. En internalisant cette production sur un mini tour CNC, ces frais fixes se transforment en temps opérateur, déjà présent dans votre structure.

En pratique, de nombreux ateliers constatent une réduction de 30 à 60 % du coût de revient des prototypes et pré-séries dès lors que les opérations de tournage courant sont réalisées en interne. De plus, la confidentialité des projets sensibles est mieux préservée, puisque les fichiers, plans et programmes ne quittent plus l’entreprise ou le laboratoire.

Consommation électrique, encombrement et infrastructure minimale en atelier

Sur le plan énergétique et logistique, le mini tour CNC garde de sérieux atouts face à un tour traditionnel ou à un centre de tournage industriel. La consommation électrique reste modeste, généralement entre 0,5 et 2 kW en pleine charge, compatible avec une simple prise 230 V standard. Cet aspect devient particulièrement important dans les ateliers urbains, les locaux partagés ou les environnements éducatifs où la puissance disponible est limitée.

L’encombrement réduit – souvent inférieur à 1,2 m de largeur pour 0,8 m de profondeur – facilite l’installation sur un établi renforcé ou un petit bâti dédié, sans nécessiter de fondations spéciales. Une simple zone dédiée avec éclairage, extraction de brouillard d’huile basic et arrosage par pompe intégrée suffit à créer une cellule d’usinage opérationnelle. En combinant cet équipement avec un poste de mesure dimensionnelle et un coin FAO/CAO, vous disposez d’une chaîne complète de conception–fabrication–contrôle, parfaitement adaptée aux projets de mécatronique, de modélisme avancé ou de R&D mécanique légère.