Une surface gauche fascine autant les dessinateurs industriels que les ingénieurs en CAO. En apparence fluide et naturelle, elle cache une géométrie sophistiquée, loin des simples surfaces planes ou cylindriques. Dans l’industrie, ces formes complexes permettent de gagner en performance aérodynamique, en confort acoustique ou en efficacité énergétique. L’essor des logiciels 3D, des scanners optiques et de l’usinage 5 axes a rendu ces surfaces presque omniprésentes, de l’aéronautique à l’automobile. Comprendre ce qu’est une surface gauche en dessin technique, savoir l’identifier, la représenter et la tolérancer devient donc un véritable avantage pour vous, que vous soyez étudiant, projeteur, modeleur surfacique ou responsable qualité.

Définition de la surface gauche en dessin technique et distinction avec les surfaces planes et réglées

En dessin technique, une surface gauche est une surface 3D dont la courbure varie dans l’espace et qui ne peut pas être générée par un simple déplacement rectiligne d’une droite. Autrement dit, il n’existe pas de génératrice unique et rectiligne qui balaie l’ensemble de la surface. Cette définition s’oppose directement à celle d’une surface plane, parfaitement sans courbure, et d’une surface réglée, qui peut être obtenue par le mouvement continu d’une droite (comme un cône ou un cylindre). Si vous manipulez des modèles CAO complexes, vous rencontrez quotidiennement ce type de formes sans toujours les nommer ainsi.

Une surface plane est caractérisée par une courbure nulle en tout point : un plan, une face prismatique simple, une table de machine-outil. Une surface réglée, comme un cône ou un tore particulier, reste relativement simple à décrire par des équations paramétriques. La surface gauche, elle, présente une courbure double ou variable, parfois torsadée, sans axe de révolution simple. C’est le cas typique d’une aile d’avion moderne, d’une coque de navire optimisée ou d’une carrosserie à double galbe. En dessin technique, cette différence impacte directement la manière de projeter, de coter et de tolérancer.

Dans la pratique, la reconnaissance d’une surface gauche se fait souvent par élimination : si la surface ne peut pas être développée à plat sans distorsion notable, et si elle n’est ni un plan ni un cylindre ni un simple cône, elle est très probablement gauche. Cette distinction n’est pas qu’académique : elle conditionne les choix d’outils de modélisation (patch NURBS, loft, balayage) mais aussi les procédés de fabrication (formage à froid, laminage, impression 3D, usinage multi-axes).

Caractéristiques géométriques d’une surface gauche : courbure, torsion, continuité G1/G2

Courbure moyenne et courbure de gauss appliquées aux surfaces gauches en CAO

Pour analyser une surface gauche, la notion de courbure est centrale. En CAO, des outils de diagnostic de courbure affichent en couleur la distribution de la courbure moyenne et de la courbure de Gauss. Sur une surface plane, la courbure moyenne est nulle et la courbure de Gauss égale à zéro. Sur une surface cylindrique, la courbure est non nulle dans une direction et nulle dans l’autre. Sur une surface gauche à double courbure, les deux courbures principales sont généralement non nulles et varient selon les zones.

La courbure de Gauss (produit des deux courbures principales) permet de distinguer les zones « bombées » (valeur positive), les zones « en selle » (valeur négative) et les zones quasi développables (proches de zéro). C’est un indicateur précieux lorsque vous devez décider comment découper une surface en patches NURBS ou prévoir un plan de contrôle avec gabarits physiques. Dans les logiciels comme CATIA ou Solidworks, des cartes de courbure en couleurs aident énormément à identifier rapidement les zones critiques avant industrialisation.

Torsion et variation de normale sur les surfaces gauches inspirées de surfaces de bézier et NURBS

Une surface gauche ne se contente pas de « galber » dans une seule direction : elle tourne dans l’espace. Cette torsion se lit à travers la variation du vecteur normal le long des lignes paramétriques de la surface. Les surfaces de Bézier et les surfaces NURBS (Non Uniform Rational B-Splines) modélisent précisément cette évolution grâce à des points de contrôle pondérés. Quand vous déplacez un point de contrôle, la normale locale change, parfois de façon très sensible si la continuité n’est pas bien gérée.

En CAO avancée, la maîtrise de cette torsion est essentielle pour garantir une bonne transition visuelle et fonctionnelle entre pièces adjacentes. Un exemple parlant : le raccord entre un capot automobile et une aile. Une variation brutale de normale crée un reflet cassé et, souvent, un problème d’écoulement d’air. C’est pourquoi les modeleurs surfaciques professionnels utilisent systématiquement les diagnostics de zébrures (zebra stripes) pour visualiser la continuité de normale et de courbure sur les surfaces gauches complexes.

Notions de continuité géométrique G0, G1, G2 sur les raccords de surfaces gauches dans CATIA et solidworks

La qualité d’un raccord de surface gauche se décrit par des niveaux de continuité géométrique G0, G1 et G2. La continuité G0 signifie que les surfaces se rejoignent sans jour : la position est continue mais la normale peut être différente de part et d’autre. G1 impose la continuité de la tangente ou de la normale : les surfaces « tirent » dans la même direction locale, ce qui améliore déjà fortement la perception visuelle. Enfin, G2 assure la continuité de courbure : non seulement la normale est continue, mais la variation de courbure est lissée.

Dans CATIA, Solidworks ou d’autres suites de modélisation, la plupart des fonctions de raccord (fillets, blends, lofts) proposent explicitement des options G0, G1 ou G2. Pour une surface gauche esthétique (carrosserie, design produit), viser au minimum G2 sur les zones visibles devient quasiment incontournable. Pour une surface purement fonctionnelle, G1 est souvent suffisant, mais la décision reste liée à l’usage final, à la tolérance de surface et au coût de fabrication. Vous gagnez en qualité perçue, mais aussi en robustesse dimensionnelle lorsqu’un raccord est conçu dès le départ avec la continuité correcte.

Paramétrisation u-v et lignes de courbure sur une surface gauche en modélisation surfacique avancée

En modélisation surfacique, une surface gauche est décrite par une paramétrisation (u, v), c’est-à-dire une fonction qui associe à chaque couple de paramètres un point dans l’espace 3D. Les lignes de paramètre constant, appelées isoparamétriques, ne coïncident pas toujours avec les lignes de plus grande courbure ou les arrêtes perceptibles. Pour un modeleur expérimenté, comprendre ce « maillage paramétrique » est crucial pour anticiper le comportement de la surface lors des opérations de découpe, d’épaississement ou de maillage FEM.

Les lignes de courbure, quant à elles, suivent les directions où la courbure est extrémale. Elles guident souvent la création de nervures, de plis de tôle ou de lignes de style. En pratique, vous pouvez utiliser ces lignes pour tracer des sections caractéristiques ou des courbes directrices de loft, afin de garder le contrôle sur la forme réelle plutôt que sur la seule paramétrisation. C’est une approche proche de l’artisanat numérique : au lieu de laisser l’algorithme décider, vous imposez des chemins où la surface garde une cohérence visuelle et fonctionnelle.

Exemples industriels de surfaces gauches : hélices, turbines, coques de navires et carrosseries automobiles

Surface gauche d’une pale de turbine aéronautique (airbus, safran) : profil 3D et optimisation aérodynamique

Les pales de turbine d’avion constituent l’un des exemples les plus emblématiques de surfaces gauches. Une même pale présente un profil qui change continuellement du pied à la pointe, avec un vrillage progressif pour optimiser l’angle d’attaque local. D’après les données publiées dans l’industrie aéronautique, un gain de 1 % sur le rendement d’une turbine peut entraîner une réduction de consommation de carburant de l’ordre de 0,3 à 0,5 % sur un long-courrier. Cette amélioration repose en grande partie sur la qualité géométrique de la surface gauche des pales.

Pour vous, concepteur ou dessinateur, cela signifie que la moindre erreur de continuité ou de torsion excessive dans le modèle CAO peut se traduire par une perte de performance mesurable. Les tolérances géométriques sur ces surfaces sont extrêmement serrées, parfois de l’ordre de quelques dizaines de microns sur les profils critiques. Les outils de surfacique avancée et de contrôle métrologique 3D sont donc incontournables, aussi bien chez les motoristes que chez les sous-traitants en usinage 5 axes.

Surfaces gauches des coques de navires (bureau veritas, dassault systèmes) en architecture navale

En architecture navale, les coques modernes sont presque toujours des surfaces gauches, optimisées pour réduire la traînée hydrodynamique et améliorer la stabilité. Les logiciels de CAO spécialisés, couplés à des solveurs CFD, permettent aujourd’hui de simuler des milliers de variantes de formes de coque avant de figer la géométrie finale. Certains chantiers annoncent des gains de consommation de 5 à 10 % après re-design de la coque sur des navires de commerce, uniquement par ajustement fin de la surface.

Pour le dessinateur, la difficulté majeure réside dans la représentation 2D de ces surfaces sur un plan conforme aux normes ISO. Les lignes d’eau, les couples de coque et les lignes de bouchains servent alors de « squelettes » géométriques, permettant de saisir la forme globale. Ces courbes caractéristiques deviennent des cotes fonctionnelles à part entière, intégrées aux plans classés par les sociétés de classification comme Bureau Veritas. Vous gagnez en clarté de communication avec le chantier, mais aussi en traçabilité documentaire.

Carrosseries automobiles à double courbure (renault, peugeot, tesla) comme cas typiques de surfaces gauches

Dans l’automobile, la quasi-totalité des panneaux de carrosserie visibles sont des surfaces gauches à double courbure. Une aile arrière ou un pavillon présente des zones bombées, des transitions douces et des lignes de style marquées. Le moindre défaut de continuité G2 se voit immédiatement dans les reflets lumineux, en particulier sous les éclairages intenses des showrooms ou des tunnels de contrôle qualité. Les constructeurs investissent donc massivement dans des outils de surfacique de classe A et dans des revues numériques immersives.

Les salons automobiles récents ont mis en avant des carrosseries de plus en plus sculptées, parfois inspirées des techniques de design paramétrique. Pour vous, cela signifie que la gestion des surfaces gauches ne relève plus seulement de l’ingénierie, mais aussi du marketing et du design. Un contrôle 3D systématique sur des échantillons de série montre que la dispersion dimensionnelle sur certains panneaux reste inférieure à ±0,3 mm, malgré les contraintes de formage et d’assemblage, ce qui illustre le niveau d’exigence atteint.

Surfaces gauches des hélices marines et aériennes : pas variable et géométrie complexe

Les hélices, qu’elles soient marines ou aériennes, combinent plusieurs caractéristiques typiques des surfaces gauches : pas variable, vrillage, changement de corde, ajustement du profil en fonction du rayon. Une pale d’hélice marine moderne peut générer jusqu’à 10 à 15 % de rendement supplémentaire par rapport à une géométrie plus simple, grâce à une optimisation fine de la surface gauche. Dans ce contexte, la modélisation 3D précise n’est plus une option, mais une condition d’homologation.

Les ateliers de fonderie et d’usinage s’appuient sur des fichiers CAO validés par essais en bassin ou en soufflerie. Pour vérifier la conformité des pièces réelles, des mesures par scan 3D et comparaison nuage de points / modèle nominal sont devenues habituelles. Vous pouvez ainsi visualiser sur une carte de déviation quelles zones de la surface sortent de la tolérance et corriger les outillages en conséquence. La surface gauche devient alors un véritable « objet contractuel » entre concepteur et fabricant.

Représentation des surfaces gauches sur plan : vues, sections, courbes caractéristiques et conventions ISO

Projection orthogonale des surfaces gauches et choix des vues principales selon ISO 128

Représenter une surface gauche en 2D sur un plan technique impose des choix graphiques précis. La projection orthogonale, régie par la norme ISO 128, reste la base : vue de face, de dessus, de côté. La difficulté vient du fait que la surface ne se laisse pas résumer par quelques arêtes droites. Le dessinateur doit donc identifier quelles courbes de la surface sont les plus significatives pour la compréhension de la forme : bords apparents, intersections avec des plans de coupe, arêtes vives de design.

En pratique, la vue principale est choisie de façon à rendre le galbe le plus lisible possible. Parfois, un changement de point de vue par rapport aux conventions habituelles (vue de face « inclinée ») se justifie si cela clarifie le dessin. Pour vous, la règle clé consiste à limiter le nombre de vues tout en garantissant que la forme reste non ambiguë, quitte à ajouter des sections locales ou agrandies pour les zones les plus critiques.

Coupe et demi-coupe pour l’analyse de profils sur une surface gauche (normes ISO 5456)

Les coupes et demi-coupes, normalisées par l’ISO 5456, s’avèrent particulièrement utiles pour analyser une surface gauche. Une coupe totale selon un plan donné révèle le profil local de la surface, souvent bien plus parlant qu’une simple silhouette externe. Par exemple, une coupe radiale dans une pale de turbine montre immédiatement le profil aérodynamique, sa cambrure et son épaisseur. Pour un contrôleur ou un outilleur, cette information est cruciale.

La demi-coupe est intéressante lorsqu’une pièce comporte à la fois une géométrie extérieure sculptée et des cavités internes. Elle permet de combiner la vue extérieure et le profil interne sans multiplier les vues. L’usage de hachures claires, de légendes précises et, si besoin, de détails à une échelle plus grande aide énormément la lecture. Vous gagnez du temps en revue de plans et réduisez le risque d’interprétations divergentes entre services.

Utilisation des courbes de niveau et génératrices approximatives pour esquisser une surface gauche

Pour esquisser ou documenter une surface gauche, les courbes de niveau et génératrices approximatives sont des alliées précieuses. Les courbes de niveau correspondent à des intersections de la surface avec des plans parallèles (par exemple, des plans horizontaux espacés régulièrement). Sur le dessin, ces courbes donnent une sorte de « carte topographique » de la surface, avec des lignes plus ou moins rapprochées selon la courbure. Cette technique est très utilisée en architecture navale et en design de carrosserie.

Les génératrices approximatives, quant à elles, sont des droites ou des arcs simplifiés qui s’appuient sur la surface réelle. Elles ne décrivent pas exactement la surface gauche, mais fournissent des repères utiles pour la mise en plan et parfois pour la fabrication. Imaginez-les comme des « nervures virtuelles » guidant la forme globale, un peu comme les couples d’une coque de bateau en charpente traditionnelle. Pour vous, cela permet d’expliquer une forme complexe avec un langage graphique que tous les intervenants maîtrisent.

Symboles, cotation et tolérancement géométrique (ISO 1101) appliqués aux surfaces gauches

La cotation des surfaces gauches ne peut pas se limiter à quelques dimensions linéaires. La norme ISO 1101 fournit les symboles nécessaires pour spécifier une tolérance de forme et de position adaptées : planéité, profil de surface, circularité locale, etc. Par exemple, une spécification de type ⌀0,3 Ⓟ (profil de surface) appliquée à une zone de carrosserie impose que la surface réelle reste dans une bande de ±0,15 mm autour de la surface théorique.

Pour vous, le choix du type de tolérance est stratégique. Une exigence trop serrée augmente drastiquement les coûts de fabrication et de contrôle, tandis qu’une tolérance trop large peut nuire à l’assemblage, à l’étanchéité ou à l’aérodynamique. Les retours terrain montrent qu’un ajustement de 20 à 30 % sur les tolérances géométriques des surfaces gauches permet parfois de réduire de moitié le taux de rebut, sans dégradation de la performance fonctionnelle, à condition que l’analyse soit menée de manière rigoureuse.

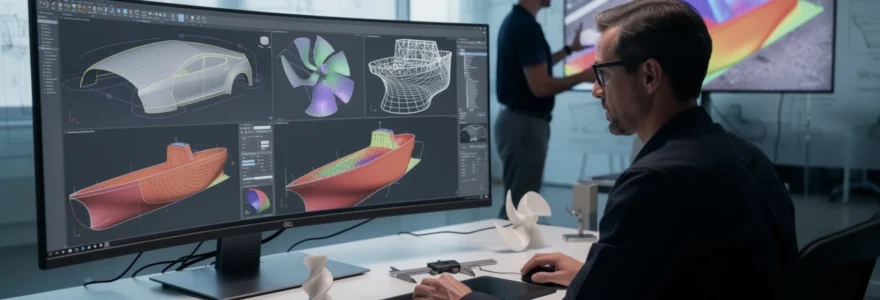

Modélisation CAO des surfaces gauches : NURBS, patches, lofts et balayages

La modélisation CAO des surfaces gauches repose aujourd’hui majoritairement sur les surfaces NURBS, devenues un standard de fait dans l’industrie. Un patch NURBS est défini par une grille de points de contrôle et des fonctions de base qui assurent une grande flexibilité de forme. Grâce à ce formalisme, il est possible de reproduire aussi bien des surfaces analytiques simples (cylindres, cônes) que des géométries très libres. Pour vous, l’avantage principal est la continuité maîtrisée : un même patch peut être raccordé à ses voisins avec des conditions G1 ou G2 clairement définies.

Les fonctions de loft (surfaces en peau passant par plusieurs sections) et de balayage (sweep) sont les outils les plus utilisés pour générer rapidement des surfaces gauches cohérentes. Un loft reliant plusieurs profils d’aile ou de coque permet, par exemple, de créer en quelques minutes un volume initial réaliste. La qualité finale dépend pourtant fortement du choix des sections, de leur paramétrisation et de la gestion des contraintes aux extrémités. Une mauvaise organisation des courbes directrices conduit souvent à des plis parasites, visibles dans les reflets ou les cartes de courbure.

Les pratiques observées dans les bureaux d’études les plus exigeants convergent vers quelques règles simples que vous pouvez appliquer :

- Limiter la taille des patches NURBS pour garder un bon contrôle local sur la surface gauche.

- Soigner la continuité des courbes 3D d’entrée (sections, rails) avant de lancer un loft ou un balayage.

- Utiliser systématiquement les diagnostics de réflectivité (zébrures) et de courbure dès les premières itérations.

Les statistiques publiées dans le secteur automobile indiquent qu’une stratégie de surfacique structurée (patchs bien découpés, règles de continuité explicites) réduit de 20 à 40 % le temps de retouche entre design et industrialisation. La modélisation des surfaces gauches n’est donc pas seulement un sujet de géométrie, mais aussi un levier direct de productivité.

Contrôle, mesure et tolérancement des surfaces gauches : CND, scan 3D et analyse de déviation

Le contrôle des surfaces gauches s’appuie de plus en plus sur le scan 3D et l’analyse de nuages de points. Les machines de mesure à lumière structurée ou laser fournissent en quelques secondes des millions de points sur la surface réelle. Ces données sont ensuite comparées au modèle CAO nominal pour générer des cartes de déviation codées en couleur. Dans de nombreuses industries, plus de 70 % des contrôles dimensionnels sur pièces complexes incluent désormais au moins une étape de scan 3D, tant la méthode est devenue fiable et rapide.

Pour vous, l’enjeu opérationnel consiste à transformer ces cartes de déviation en décisions concrètes : accepter, retoucher, ajuster l’outillage ou revoir la tolérance. Une bonne pratique consiste à aligner les zones de contrôle sur les spécifications de tolérancement géométrique : si une zone de carrosserie est tolérancée en profil de surface à 0,5 mm, la carte de déviation doit mettre en évidence toute excursion au-delà de cette bande ±0,25 mm. Les études de capabilité montrent que, dans un atelier stabilisé, 90 % des surfaces contrôlées peuvent se situer dans une plage bien inférieure à la tolérance maximale, ouvrant la voie à une optimisation future des spécifications.

Les contrôles non destructifs (CND) viennent compléter ce dispositif lorsque les surfaces gauches ont un rôle structurel ou de sécurité. Sur une pale composite ou une coque sandwich, un défaut interne (délamination, porosité) peut induire des déformations locales de surface hors tolérance. L’association CND + scan 3D permet alors de corréler les défauts internes et la géométrie externe, offrant une vision beaucoup plus complète de l’état réel de la pièce. Cette approche intégrée, de plus en plus répandue dans l’aéronautique et l’éolien, représente un changement de paradigme par rapport au simple contrôle dimensionnel de faces planes.

En définitive, la surface gauche en dessin technique forme un langage commun entre concepteurs, modeleurs, techniciens méthodes et métrologues. Mieux vous maîtrisez ses caractéristiques géométriques, ses modes de représentation et ses méthodes de contrôle, plus vous disposez d’un levier puissant pour fiabiliser vos produits, réduire les boucles de retouche et améliorer la performance globale de vos systèmes techniques.